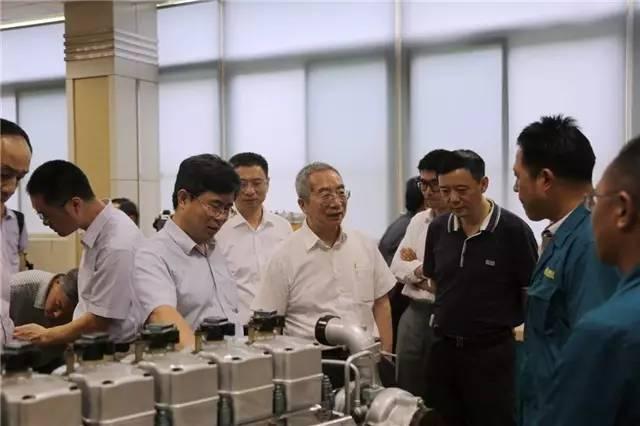

管理節能和技術節能兩翼齊飛

說到節能,更多的人會想到技改節能,王會中介紹說:“長期以來,一直十分重視技改節能,每年節能方面的技改投入都在400萬元以上,借助技改節能,順利完成了‘十一五’節能任務,但在‘十二五’初期,國內重卡行業資金壓力較大,企業在節能技改方面的投入受到了一定的限制。”

2013年,啟動了能源管理體系建設,當時有一種做法吸引了大家的注意力,鍛造車間把在兩條生產線上生產作業的兩個白班安排到一條生產線白班和夜班連續生產,能源績效顯著提高。這一管理節能的思路對于長期以來始終關注技改節能的重汽節能人來說啟發很大。思路一旦打開,就會逐漸延伸。幾年來,在管理節能方面探索形成了很多管理節能的思路,包括連續生產、局部連續生產、集中排產、經濟批量、提高節拍、移峰填谷、避峰就谷等等。王會中總結道:“對于這樣典型的離散型制造企業,在生產組織、工藝設計、規范操作等方面存在許多節能機會。‘十二五’以來,技改節能投入壓力較大,管理節能成為節能工作的主戰場,每年節能量都超過50%。”

按照能源管理體系的要求,在每年年初都會組織開展能源評審工作,調集能源、生產、工藝、技術、質量、采購、設備等多個相關部門的業務骨干組成評審專家組,從技術節能、管理節能全方位挖掘節能機會,為做好每年的節能工作打下良好基礎。

“為落實節能機會,需要編制實施方案,而方案實施的過程就是體系運行的過程,在這個環節最容易出問題。”王會中說,很多人認為能源管理實施方案就是技改計劃,結果節能工作還是僅僅停留在實施幾項節能技改項目上,只有少數人參與,打不開工作局面。對于體系運行,很多人感到看不見摸不著,這樣的體系難以落地。能源管理體系PDCA四個步驟中,體系運行一直是體系建設者最大的困惑。

“為破解這一困惑,我們用了近兩年的時間,”王會中介紹說,“策劃實施方案,除了技改項目,必須為落實管理節能機會做足文章。”落實管理節能機會,需要制定各項制度,例如生產排產必須確保連續排產、經濟批量、集中排產等項要求;在重點用能作業現場,要制定作業指導書,規范操作人員的行為。做好上述策劃后,生產部門嚴格執行排產規定,采購人員嚴格把關,眾多操作者按作業指導書規范操作,參加節能工作的人多了,就能貫徹全員參與的重要要求。

落實各項節能機會,特別是管理類節能機會,需要執行各類制度,包括設備維修維護標準,也包括各類作業指導書等規范化文件。

為確保改善能源績效,集團能源部門要求各單位在策劃運行控制時必須首先驗證各種控制的正確性,然后形成規范化要求。這個環節要充分考慮管控措施的可行性,做到易執行、可記錄、可檢查。王會中坦言,這些制度能否執行到位,是節能工作的一大難點,確保各項用能特別是重點用能始終處于受控狀態是落實管理節能機會的關鍵所在,在這方面做出了不懈努力:車身涂裝線要求記錄設備順序開啟和關閉,發現存在人為杜撰的現象,后改為在每個設備的開關附近掛一張卡片,操作者開啟或關閉某臺設備時就在其旁邊的卡片上填寫相關記錄,這樣人為造表的現象就找不到了,運行控制的問題就解決了。集團每年還會利用集團審核的機會,對各重點用能單元執行各項制度的情況進行重點檢查,確保執行到位。通過這些精細策劃和持續努力,重汽節能人找到了解題的秘訣。