自SNCR脫硝技術(shù)引入以來(lái),目前全國(guó)已采用了近千套SNCR脫硝裝置。受制于環(huán)保公司設(shè)計(jì)能力和部分從業(yè)人員對(duì)化工技能相對(duì)薄弱的影響,SNCR脫硝系統(tǒng)工藝裝備性能頻頻失利。隨著國(guó)家環(huán)保力度加大,2016年至2018年將是眾多已采用SNCR脫硝裝置改造的高峰期,通過(guò)三個(gè)典型SNCR脫硝裝置改造實(shí)例加以闡述。

1NOx不達(dá)標(biāo)排放項(xiàng)目

1.1項(xiàng)目情況

2013年5月,江蘇某5000t/d水泥熟料生產(chǎn)線新采用1套SNCR脫硝裝置,項(xiàng)目投運(yùn)后,NOx一直不能穩(wěn)定達(dá)標(biāo)排放,無(wú)法滿足環(huán)保驗(yàn)收。2014年11月9日~11月23日進(jìn)行為期2周的技術(shù)改造,該生產(chǎn)線實(shí)現(xiàn)了NOX的穩(wěn)定達(dá)標(biāo)排放。

1.2問(wèn)題分析

(1)存在的問(wèn)題。通過(guò)現(xiàn)場(chǎng)調(diào)研,該SNCR脫下裝置主要存在7類問(wèn)題。

①NOx不能穩(wěn)定達(dá)標(biāo)排放,不能滿足環(huán)保驗(yàn)收。

②還原劑有效利用率偏低,低于正常值10%~20%。

③脫硝設(shè)備運(yùn)行時(shí),系統(tǒng)煤耗明顯增加。

④設(shè)備運(yùn)行不穩(wěn)定,噴射系統(tǒng)時(shí)常堵塞。

⑤現(xiàn)場(chǎng)工作環(huán)境惡劣,氨味重。

⑥脫硝設(shè)備運(yùn)行時(shí),偶爾會(huì)出現(xiàn)NOx濃度不降反增現(xiàn)象。

⑦現(xiàn)場(chǎng)管理混亂,操作人員對(duì)脫硝系統(tǒng)不熟悉。

(2)出現(xiàn)問(wèn)題的原因。通過(guò)實(shí)地觀察分析,存在以上問(wèn)題的原因主要有5點(diǎn)。

①原脫硝工藝系統(tǒng)設(shè)計(jì)缺陷。如噴射系統(tǒng)自動(dòng)調(diào)節(jié)程度低,不能及時(shí)調(diào)節(jié)各噴槍中還原劑流量,導(dǎo)致NOx不能穩(wěn)定達(dá)標(biāo)排放。

②噴槍均布置不合理,無(wú)溫度反饋,不能及時(shí)判斷噴氨點(diǎn)的溫度情況,致使還原劑有效利用率偏低。

③還原劑濃度選取太低以及噴槍安裝法蘭漏風(fēng)嚴(yán)重,使窯系統(tǒng)煤耗明顯增加。

④氨儲(chǔ)罐及氨儲(chǔ)罐呼吸閥都安裝在室內(nèi),不利于緩釋氣體的擴(kuò)散。

⑤企業(yè)脫硝項(xiàng)目組中沒(méi)有一名化工專業(yè)人員,操作人員對(duì)SNCR化工工藝?yán)斫饽芰Σ蛔?,不能很好的駕馭脫硝工藝系統(tǒng)。

1.3改造措施

針對(duì)以上分析結(jié)果,采取如下5項(xiàng)措施,實(shí)現(xiàn)了該SNCR脫硝系統(tǒng)的優(yōu)化,改造前后主要設(shè)備情況見(jiàn)表1。

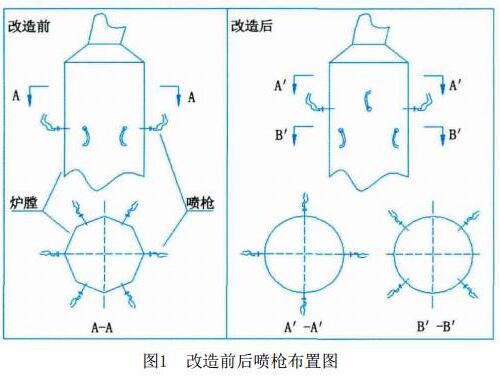

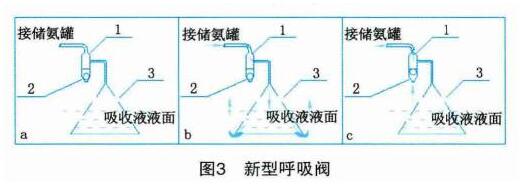

①增加2只噴槍,重新布置噴槍位置,將7只噴槍分成兩組,將原單一平面布置改造成雙層鋸齒狀分布,同時(shí)增加一對(duì)還原劑流量調(diào)節(jié)閥,進(jìn)行分層控制見(jiàn)圖1。

②適當(dāng)提高還原劑濃度,同時(shí)在噴槍接頭使用密封墊片,減小漏風(fēng)量。

③將原氨儲(chǔ)罐換呼吸閥布置到室外,降低室內(nèi)氨濃度。

④增設(shè)兩組測(cè)溫裝置,實(shí)現(xiàn)噴氨與溫度的連鎖控制。

⑤對(duì)企業(yè)脫硝操作人員進(jìn)行現(xiàn)場(chǎng)培訓(xùn)、現(xiàn)場(chǎng)操作考核、筆試考核,同時(shí)為操作人員提供處理類似事故的模擬光盤1份。

1.4改造后性能分析

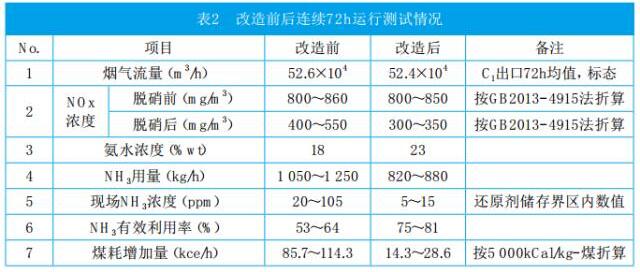

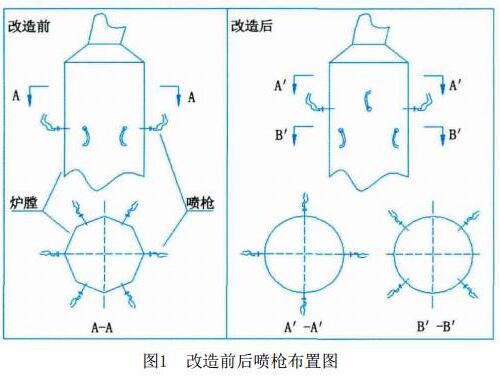

脫硝工藝裝備改造后,在當(dāng)?shù)丨h(huán)保部門的見(jiàn)證下,經(jīng)過(guò)連續(xù)24h+72h檢測(cè),氮氧化物排放符合當(dāng)?shù)丨h(huán)保要求。改造前后數(shù)據(jù)對(duì)比見(jiàn)表2。

由表2可知,在工藝設(shè)備改造后,雖然實(shí)現(xiàn)NOx的穩(wěn)定達(dá)標(biāo)排放,但是依舊存在其它問(wèn)題,如還原劑的有效利用率依然不高,還有10%~15%的提升空間;系統(tǒng)煤耗理論上可以不增加,還有降低的余地;人為氨損依舊沒(méi)能徹底解決等。

2氨“泄漏”項(xiàng)目

2.1項(xiàng)目介紹

2013年7~8月份,某集團(tuán)公司下屬的兩套SNCR脫硝裝置的儲(chǔ)氨系統(tǒng)長(zhǎng)期發(fā)生氨“泄漏”,氨損嚴(yán)重,設(shè)備使用方與設(shè)備設(shè)計(jì)方進(jìn)行多次交涉,依舊沒(méi)能解決問(wèn)題。

分析其原因,2013年7~8月份,華東地區(qū)持續(xù)高溫,該集團(tuán)公司的2套SNCR脫硝裝置均處在華東地區(qū)。數(shù)據(jù)分析,這2套脫硝裝置的氨儲(chǔ)罐的罐體溫度長(zhǎng)期維持在28.3℃以上,罐內(nèi)氨水蒸發(fā)量顯著增大,大量含氨緩釋氣體直接通過(guò)呼吸閥排入大氣;其次,氨儲(chǔ)罐、噴射泵等都置于室內(nèi),僅在墻體同一側(cè)開(kāi)設(shè)一扇1.9m²的門和一扇2.5m²的窗,不利于氣體擴(kuò)散。

2.2改造措施

在征求業(yè)主同意后,我們分別拆除了2套SNCR脫硝系統(tǒng)儲(chǔ)氨室的墻壁,僅保留頂部用于遮陽(yáng),同時(shí)將原有的4只傳統(tǒng)呼吸閥更換為新型呼吸閥,2種呼吸閥對(duì)比情況。

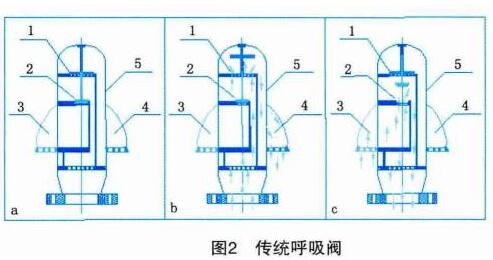

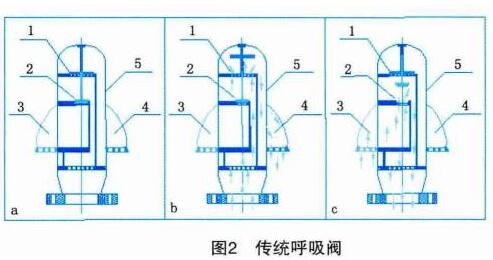

(1)傳統(tǒng)呼吸閥。由排氣閥1、吸氣閥2、吸氣口3、排氣口4、殼體5組成見(jiàn)圖2。工作原理:當(dāng)罐內(nèi)介質(zhì)的壓力在呼吸閥的控制操作壓力范圍之內(nèi)時(shí),呼吸閥不工作,保持罐體的密閉性見(jiàn)圖2-a;當(dāng)罐內(nèi)壓力偏高時(shí),排氣閥開(kāi)啟,罐內(nèi)緩釋氣體排到大氣中,內(nèi)外氣壓達(dá)到平衡后,排氣閥關(guān)閉見(jiàn)圖2-b;反之,吸氣閥開(kāi)啟,大氣進(jìn)入罐內(nèi)見(jiàn)圖2-c。

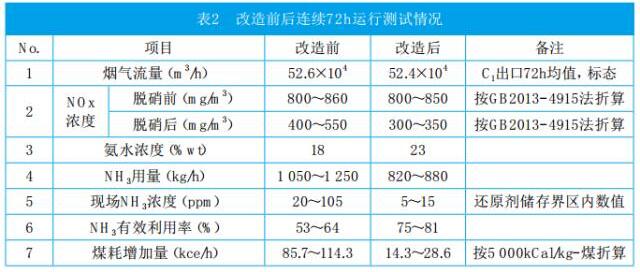

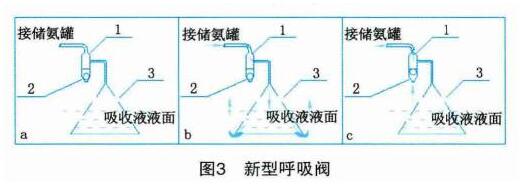

(2)新型呼吸閥。由緩沖倉(cāng)1、吸收器2、均壓閥3等三大部分組成見(jiàn)圖3。使用時(shí),緩沖倉(cāng)頂端通過(guò)管道連接到氨儲(chǔ)罐頂部,吸收器浸入到吸收液中,當(dāng)內(nèi)外壓差在允許范圍時(shí),設(shè)備保壓見(jiàn)圖3-a。當(dāng)儲(chǔ)罐內(nèi)壓力高于外界壓力時(shí),緩釋氣體通過(guò)吸收器過(guò)濾,不凝氣體再排入大氣見(jiàn)圖3-b;反之,均壓閥開(kāi)啟,外界大氣通緩沖倉(cāng)進(jìn)入儲(chǔ)罐見(jiàn)圖3-c。

2.3改造后情況

圍墻拆除后,現(xiàn)場(chǎng)氨濃度雖然有較大幅度的降低,但是周圍下風(fēng)向氨味依舊刺鼻;工藝改造后,解決了現(xiàn)場(chǎng)人為氨“泄漏”問(wèn)題,得到了企業(yè)的好評(píng)。改造前后性能情況見(jiàn)表3。

2.4優(yōu)缺點(diǎn)分析

新型呼吸閥設(shè)有氨吸收裝置,可使緩釋氣體中的大部分氨被吸收液吸收,杜絕了氨的二次污染;吸收液通過(guò)氨回收系統(tǒng)返回脫硝系統(tǒng),實(shí)現(xiàn)資源的回收與再利用,實(shí)現(xiàn)了節(jié)能減排。但其設(shè)備結(jié)構(gòu)復(fù)雜,要求安裝人員的素質(zhì)高,不如傳統(tǒng)呼吸閥安裝便利。如果安裝不合適,也會(huì)出現(xiàn)氨氣泄漏現(xiàn)象。

3停車噴槍易堵塞項(xiàng)目

3.1項(xiàng)目概述

2013年8月,西北某某企業(yè)的1套SNCR脫硝系統(tǒng),采取“一拖二”模式。脫硝設(shè)備投運(yùn)的前3個(gè)月,性能一切良好。2號(hào)線燃料中摻有生物質(zhì)燃料,同時(shí)配備了低氮燃燒器,氮氧化物排放濃度接近當(dāng)?shù)叵嚓P(guān)標(biāo)準(zhǔn)要求。2013年12月起,2號(hào)線脫硝系統(tǒng)開(kāi)始實(shí)施間歇式運(yùn)行,之后2號(hào)線噴槍經(jīng)常出現(xiàn)堵塞現(xiàn)象,SNCR脫硝設(shè)計(jì)方多次更換噴槍、噴槍軟管等也無(wú)濟(jì)于事。2014年5月我們通過(guò)現(xiàn)場(chǎng)分析,對(duì)其進(jìn)行工藝技術(shù)改造。

3.2技術(shù)分析及改造方案

(1)技術(shù)分析。SNCR脫硝系統(tǒng)停運(yùn)時(shí),管道內(nèi)的氨不能及時(shí)被清洗掉,在噴槍、噴射軟管以及對(duì)接法蘭處易出現(xiàn)結(jié)晶物質(zhì),結(jié)晶物質(zhì)富含銨鹽,低溫時(shí)銨鹽不易分解并且容易吸附高熔點(diǎn)物質(zhì),造成脫硝噴槍或噴槍軟管乃至輸氨管道堵塞。

(2)改造方案。根據(jù)企業(yè)自身情況,我們對(duì)原脫硝工藝系統(tǒng)進(jìn)行改造,將2號(hào)的脫硝工藝系統(tǒng)單獨(dú)隔離開(kāi),分別在氨儲(chǔ)罐B進(jìn)噴射泵及軟化水罐進(jìn)噴射泵間新增1套氣動(dòng)截止閥,兩閥間采取串聯(lián)調(diào)節(jié),信號(hào)來(lái)自2號(hào)線窯尾NOx檢測(cè)儀,具體改造見(jiàn)圖4,其中藍(lán)色部分為新增區(qū)域。

3.3改造后性能分析

(1)實(shí)施效果。①項(xiàng)目2014年5月22日改造完畢,截止到發(fā)稿之日,尚未出現(xiàn)噴槍堵塞現(xiàn)象。②按照改造前平均堵塞1.5次/月計(jì),年節(jié)約維修費(fèi)用9360元。

(2)存在的不足。新增控制系統(tǒng)受NOx信號(hào)影響較大,需要定期對(duì)NOx儀表進(jìn)行校正,如果NOx儀表輸出信號(hào)出現(xiàn)負(fù)偏差而不能及時(shí)被校正,會(huì)出現(xiàn)脫硝系統(tǒng)在自動(dòng)模式下無(wú)法啟動(dòng),進(jìn)而導(dǎo)致該線脫硝系統(tǒng)“崩潰”。

4小結(jié)

SNCR脫硝是個(gè)系統(tǒng)性工程,良好的工藝設(shè)備配上高素質(zhì)的管理團(tuán)隊(duì),才能使該系統(tǒng)取得最大的收益。通過(guò)該項(xiàng)目分析,我們可以得出:

(1)還原劑流量分組調(diào)節(jié)可顯著提升SNCR脫硝效率,實(shí)現(xiàn)節(jié)能減排。

(2)噴槍分層布置和調(diào)節(jié)合適的還原劑濃度可有效降低脫硝系統(tǒng)對(duì)窯爐系統(tǒng)能耗的增加量。

(3)合適的工藝設(shè)備選型以及恰當(dāng)?shù)脑O(shè)計(jì)可有效改善SNCR脫硝現(xiàn)場(chǎng)環(huán)境。

(4)合理的控制系統(tǒng)可有效提升還原劑利用效率。

(5)提高設(shè)計(jì)人員及設(shè)備操作人員的化工工藝水平,可以顯著提升SNCR脫硝設(shè)備的運(yùn)行性能。